深圳宏力捷自有SMT貼片廠�����,日貼片能力300-400萬點�����,可提供最小封裝0201元器件SMT貼片加工服務(wù)����,支持來料加工和代工代料。接下來為大家介紹SMT加工“錫珠”缺陷產(chǎn)生的原因及解決方法����。

SMT加工“錫珠”缺陷解釋

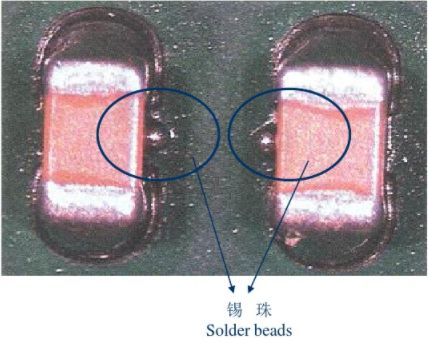

SMT加工“錫珠”缺陷不僅影響外觀而且會引起橋接(下文會講)。錫珠可分兩類:一類出現(xiàn)在片式元器件一側(cè)�,常為一個獨立的大球狀(如下圖1);另一類出現(xiàn)在IC引腳四周,呈分散的小珠狀���。

圖:錫珠示意:位于元器件腰部一側(cè)

SMT加工“錫珠”缺陷成因分析

因素A:溫度曲線不正確▼

回流焊曲線可以分為預(yù)熱���、保溫、回流和冷卻4個區(qū)段�����。預(yù)熱��、保溫的目的是為了使PCB表面溫度在60~90s內(nèi)升到150℃�����,并保溫約90s����,這不僅可以降低PCB及元件的熱沖擊,更主要是確保焊錫膏的溶劑能部分揮發(fā)����,避免回流焊時因溶劑太多引起飛濺��,造成焊錫膏沖出焊盤而形成錫珠��。

解決辦法

工廠需注意升溫速率��,并采取適中的預(yù)熱��,使溶劑充分揮發(fā)

因素B:焊錫膏的質(zhì)量▼

①焊錫膏中金屬含量通常在(90±0.5)℅�,金屬含量過低會導(dǎo)致助焊劑成分過多��,因此過多的助焊劑會因預(yù)熱階段不易揮發(fā)而引起飛珠��;

②焊錫膏中水蒸氣和氧含量增加也會引起飛珠�����。由于焊錫膏通常冷藏����,當(dāng)從冰箱取出時,如果沒有充分回溫解凍并攪拌均勻���,將會導(dǎo)致水蒸氣進(jìn)入�����;此外焊錫膏瓶的蓋子每次使用后要蓋緊�,若沒有及時蓋嚴(yán)��,也會導(dǎo)致水蒸氣的進(jìn)入�����;

③放在鋼網(wǎng)上印制的焊錫膏在完工后�����,剩余的部分應(yīng)另行處理�����,若再放回原來瓶中�����,會引起瓶中焊錫膏變質(zhì)��,也會產(chǎn)生錫珠����;

解決辦法

要求工廠選擇優(yōu)質(zhì)的焊錫膏����,注意焊錫膏的保管與使用要求

其他因素還有▼

①印刷太厚�,元件下壓后多余錫膏溢流;

②貼片壓力太大���,下壓使錫膏塌陷到油墨上��;

③焊盤開口外形不好�,未做防錫珠處理��;

④錫膏活性不好����,干的太快,或有太多顆粒小的錫粉��;

⑤印刷偏移���,使部分錫膏沾到PCB上�;

⑥刮刀速度過快�,引起塌邊不良,回流后導(dǎo)致產(chǎn)生錫球...

深圳宏力捷SMT加工優(yōu)勢

1. 高度專業(yè):公司專注于加工樣板��、中小批量,承諾物料確認(rèn)無誤后3-5個工作日交貨�。

2. 專業(yè)的設(shè)備:公司的設(shè)備都是針對樣板和中小批量生產(chǎn)而量身定做的先進(jìn)設(shè)備,可貼0201����,BGA間距0.3MM、QFN�����、CSP���、CON等元器件。

3. 專業(yè)的技術(shù):技術(shù)骨干100%5年以上的工作經(jīng)驗�,一線操作工85%3年以上的工作經(jīng)驗。

4. 公司在日常運營中貫徹了5S���、6σ理念��,來料到出貨最少有7次把關(guān)����。數(shù)量達(dá)到100PCS的我司承諾都會過AOI光學(xué)檢測�。

5. 公司承諾焊接直通率為99%以上�����,若客戶發(fā)現(xiàn)焊接缺陷�,公司承諾免費返修�����。

SMT貼片加工能力

1. 最大板卡:310mm*410mm(SMT)���;

2. 最大板厚:3mm�����;

3. 最小板厚:0.5mm�����;

4. 最小Chip零件:0201封裝或0.6mm*0.3mm以上零件�;

5. 最大貼裝零件重量:150克����;

6. 最大零件高度:25mm;

7. 最大零件尺寸:150mm*150mm;

8. 最小引腳零件間距:0.3mm��;

9. 最小球狀零件(BGA)間距:0.3mm�����;

10. 最小球狀零件(BGA)球徑:0.3mm�;

11. 最大零件貼裝精度(100QFP):25um@IPC;

12. 貼片能力:300-400萬點/日��。

深圳宏力捷推薦服務(wù):PCB設(shè)計打樣 | PCB抄板打樣 | PCB打樣&批量生產(chǎn) | PCBA代工代料