電路板設計制作流程

1. 準備生產資料

生產資料的準備一共分為兩個步驟��,這里既包括PCB的設計人員����,也包括了板廠的工程審核人員���。

首先不論PCB的設計軟件是AD還是Allegro又或者是PADS,在設計完成即將交互生產的時候��,出于資料保密以及實際生產的需要都建議將設計文件輸出為Gerber����。

Gerber是目前線路板行業(yè)最普遍�、最通用的做法����。對于Gerber資料來說其中最普遍的數據格式是RS-274-X。簡單點說就是行業(yè)標準��。

站在PCB設計人員的角度看��,到這一步就算是完成任務了�����。接下來的事情就交給工廠處理����。

Gerber數據打包發(fā)送給板廠后,并不會直接生產����。畢竟板廠也害怕客戶的設計上一堆問題,超出他們的加工能力����。比如線間距過小,直接生產很可能就短路。萬一電源和GND短路�,上電后整個電路板火花帶閃電。

怎么辦�����,順手把鍋丟給板廠唄��。

因此板廠在拿到客戶的GERBER資料后�,還需要對生產資料進行審核,這也是生產費用里面包含工程費的原因�����。

板廠通常使用Genesis2000來對Gerber資料進行審核�。(Genesis2000這個軟件主要是板廠在用,如果是工程師想檢查自己的Gerber�,學一個CAM350就夠了,沒必要學Genesis2000�����。)

資料審核包含可制造性檢查(線寬���、線間距、阻焊橋、絲印等等)�����,電氣性能檢查(IPC網表對比)����,同時還會根據客戶提出的要求,結合工廠自身情況去調整文件(根據阻抗要求調整線寬或疊層等)����。

CAM審核完成,資料下線���,到這里前期的準備就已完成�。

2. 電路板生產制造

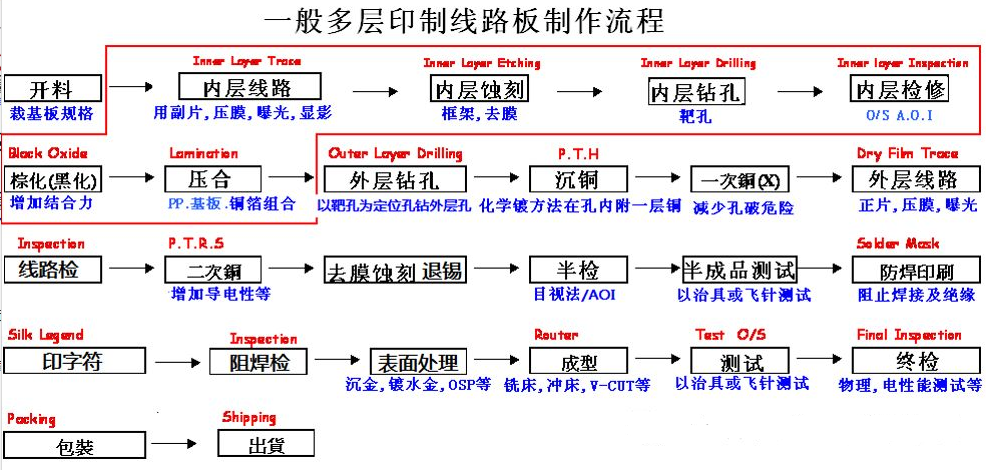

電路板生產制造是一個復雜的過程��,整個流程大致情況如下:

上圖是多層板的制作流程�,如果是雙面板則會少掉紅色線框圈出的部分。林林總總二十多個步驟�,為了方便大家理解,我們簡化流程�,只羅列關鍵步驟。

1. 敷銅板干燥后裁成小塊準備生產�����;

2. 腐蝕出內層線路;

3. 進行壓合�����,使得基板和銅箔組合在一起���;

4. 鉆孔���,然后對孔進行沉銅,使得過孔具有電氣屬性���;

5. 制作外層線路��;

6. 二次銅�,增加導電性����;

7. 刷綠油(黑油,白油��,紅油��,五顏六色油);

8. 刷絲?��。?/span>

9. 表面處理����;

10. 成型(V-CUT,Routing等)����;

11. 測試(飛針測試、阻抗測試����、金相切片分析等);

簡化后的流程就這么多���,但并不是說沒有介紹的步驟就不重要����。實際生產過程中��,每一步都有其必要性���。有些板廠為了趕效率�����,會壓縮一些步驟����,比如減少高溫烘烤的時間或者干脆不烘烤,這就導致有些板子在焊接的時候會出現銅皮起泡開裂等�。

3. 生產與設計

PCB的生產是在工廠中,對于很多電路的設計工程師來說接觸的機會并不算多��。但是大致了解PCB的生產制造���,對可能在生產環(huán)節(jié)出現的問題有一個合理的預估���,能使得設計更加可靠。

舉幾個小例子來說明一下:

1. 線路由于是蝕刻形成的�,因此實際線寬會和理想值存在誤差。通常在線寬10mil以下是±1mil�����,線寬10mi以上是±10%���。同時蝕刻因子還會影響走線的上線寬和下線寬���。因此在計算阻抗的時候外層上線寬比下線寬小約1mil��,在內層這個值則約為0.5mil���。

2. 多層板雖然有耙孔來進行對位�,但是壓合時依然存在誤差,因此會形成層偏�,層偏在某些極端的情況下可以達到3mil。這就可能造成上下兩個層的走線重疊���,又或是偏離參考面�。

3. 絲印的生產方式主流的有兩種��,一種是噴墨另外一種則是通過制作絲網來印刷��。對于后者來說��,絲印印刷的位置會有較大的誤差�����。這也是為什么不能通過絲印來做精確定位的原因。

生產制造的每一個環(huán)節(jié)���,都有可能影響電路的性能����,這里面的涉及到的內容實在太多�����。

為什么選擇深圳宏力捷做電路板設計制作��?

1. 實力保障

? SMT車間:擁有進口貼片機�,光學檢查設備多臺,可日產400萬點�。每道工序都配備有QC人員,能夠盯緊產品質量�����。

? DIP產線:擁有波峰焊兩臺���,其中工作三年以上的老員工就有十多人�����,工人熟練程度高���,可焊接各類插件材料��。

2. 品質保障�,性價比高

? 高端設備可貼精密異形件��,BGA��,QFN�,0201類材料���。也可樣板貼片���,散料手放。

? 樣板與大小批量均可生產���,打樣800元起���,批量0.008元/點起,無開機費。

3. 電子產品貼片���、焊接經驗豐富��,交貨穩(wěn)定

? 累積服務上千家電子企業(yè)�,涉及多類汽車設備與工控主板的SMT貼片加工服務����,產品常出口歐美地區(qū),品質能夠得到新老客戶的肯定�。

? 交貨準時,材料齊全后正常3-5天出貨�����,小批量也可加急當天出貨�����。

4. 維修能力強�,售后服務完善

? 維修工程師經驗豐富,可維修各類貼片焊接所造成的不良產品�����,能夠保證每片電路板的連通率。

? 24小時客服人員隨時響應��,最快速度解決您的訂單問題�����。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料